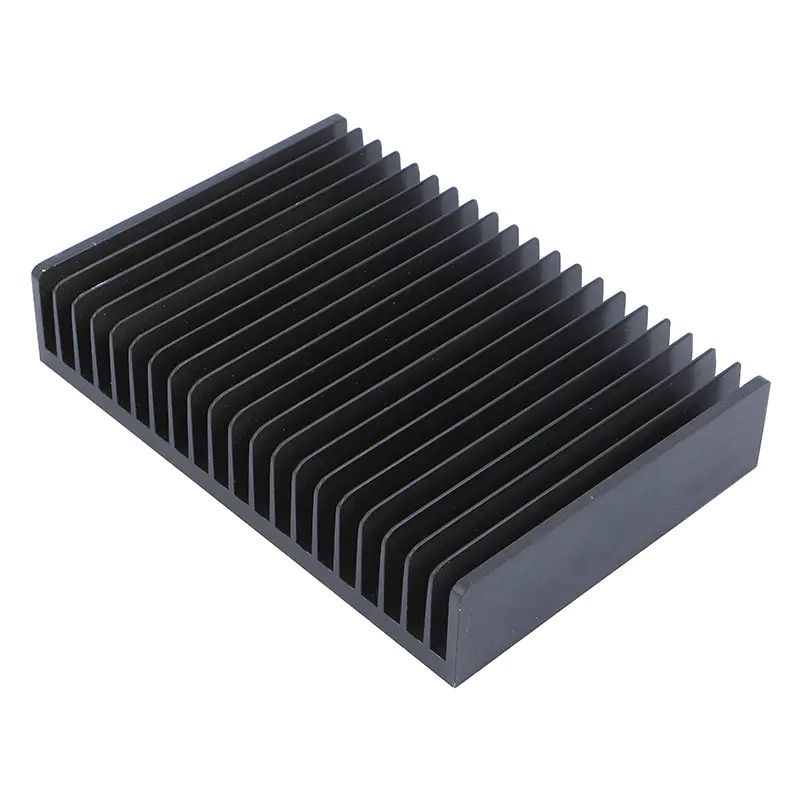

Un dissipateur thermique extrudé est un dispositif de refroidissement qui évacue principalement la chaleur des composants électroniques, garantissant ainsi que ces appareils ne surchauffent pas. Le processus d'extrusion consiste à augmenter la surface du dissipateur thermique en chauffant le matériau (généralement de l'aluminium) et en le pressant à travers une matrice pour former le profil souhaité. Cette augmentation de la surface permet de dissiper la chaleur plus efficacement.

Procédé de fabrication d'un dissipateur thermique extrudé :

Sélection des matériaux : Le matériau le plus couramment utilisé est l'aluminium en raison de son excellente conductivité thermique, de sa légèreté et de sa facilité de traitement. Cependant, le cuivre et d'autres alliages peuvent également être utilisés dans des applications qui nécessitent une conductivité thermique plus élevée.

Procédé d'extrusion : dans ce procédé, un bloc d'aluminium est chauffé jusqu'à l'état semi-fondu, puis extrudé à travers une filière pour obtenir la forme souhaitée. Cette méthode permet aux fabricants de produire en masse des dissipateurs thermiques de formes et de tailles homogènes.

Opérations post-extrusion : Après l'extrusion, le dissipateur thermique peut subir des opérations secondaires telles que la découpe, l'usinage ou le poinçonnage pour obtenir la taille souhaitée et ajouter des fonctionnalités telles que des trous de montage ou des fentes de montage de ventilateur.

Principales caractéristiques des dissipateurs thermiques extrudés

Conductivité thermique : La fonction principale d'un dissipateur thermique est de dissiper la chaleur des composants électroniques sensibles. La conductivité thermique du matériau utilisé (généralement de l'aluminium) est un facteur clé de l'efficacité du dissipateur thermique. Les alliages d'aluminium ont généralement une conductivité thermique comprise entre 150 et 220 W/m·K, ce qui est suffisant pour la plupart des applications électroniques.

Surface élevée : les dissipateurs thermiques extrudés sont conçus avec de nombreuses ailettes ou surfaces étendues qui augmentent la surface de contact avec l'air, améliorant ainsi l'effet de dissipation thermique. La taille, la forme et l'espacement de ces ailettes peuvent être ajustés en fonction des exigences du système de refroidissement.

Léger et durable : le processus d'extrusion peut produire des structures légères et solides. L'aluminium a une forte résistance à la corrosion et peut maintenir l'intégrité structurelle dans des environnements difficiles, ce qui rend les dissipateurs thermiques extrudés idéaux pour une utilisation à long terme.

Précision et personnalisation : les dissipateurs thermiques extrudés présentent un degré élevé de précision, ce qui garantit l'exactitude des dimensions pendant le processus de fabrication. Cela est essentiel pour que le dissipateur thermique s'adapte parfaitement au composant électronique, maximisant ainsi la surface du dissipateur thermique et l'efficacité de la dissipation thermique. Les fabricants peuvent personnaliser le profil du dissipateur thermique pour répondre aux besoins spécifiques de l'application et intégrer des fonctionnalités supplémentaires telles que des trous de montage ou des fentes pour ventilateurs.

Précision et traitement de surface

Précision : Le processus d'extrusion est connu pour sa haute précision, ce qui est essentiel pour la fabrication de dissipateurs thermiques pouvant s'adapter précisément aux composants électroniques. Des dimensions et des tolérances exactes sont essentielles pour les performances efficaces du dissipateur thermique, garantissant qu'il s'adapte parfaitement au composant à refroidir, maximisant ainsi la dissipation thermique.

Traitement de surface

Anodisation : L'anodisation forme un film d'oxyde protecteur sur la surface de l'aluminium par réaction électrochimique. Ce traitement améliore la résistance à la corrosion, la résistance à l'usure et la conductivité thermique du dissipateur thermique.

Peinture : La peinture permet d'obtenir une surface durable et esthétique pour le dissipateur thermique. Elle offre également une protection supplémentaire contre la corrosion, ce qui est essentiel pour les dissipateurs thermiques exposés aux facteurs environnementaux.

Placage au nickel : pour les dissipateurs thermiques en cuivre ou autres métaux, le placage au nickel peut augmenter la résistance à la corrosion de la surface et améliorer l'apparence.

Revêtement transparent : Certains dissipateurs thermiques sont recouverts d'un revêtement transparent pour préserver l'aspect naturel du métal et améliorer sa résistance à l'oxydation.

Ces traitements de surface améliorent les performances du dissipateur thermique, prolongent sa durée de vie et améliorent son apparence.

Applications des dissipateurs thermiques extrudés

Électronique grand public : les dissipateurs thermiques extrudés sont largement utilisés dans les produits électroniques grand public tels que les ordinateurs, les smartphones et les téléviseurs. Ils sont utilisés pour refroidir les processeurs, les cartes graphiques et les blocs d'alimentation, contribuant ainsi au bon fonctionnement de l'appareil et à la prévention de la surchauffe.

Éclairage LED : les lampes LED génèrent beaucoup de chaleur lorsqu'elles fonctionnent, et des dissipateurs thermiques extrudés sont souvent utilisés dans les lampes LED pour maintenir la température de fonctionnement optimale des pilotes et des puces LED.

Industrie automobile : Dans le domaine automobile, les dissipateurs thermiques extrudés sont utilisés dans diverses applications telles que les unités de contrôle de puissance (PCU), les systèmes de gestion de batterie de véhicules électriques (VE) et les unités de contrôle électronique (ECU). Ces composants nécessitent une dissipation thermique efficace pour éviter les pannes dues à la surchauffe.

Secteur des communications : Dans le domaine des communications, les dissipateurs thermiques sont utilisés pour refroidir les amplificateurs de puissance, les routeurs et autres équipements de communication hautes performances. L'effet de refroidissement fourni par les dissipateurs thermiques est essentiel pour garantir la fiabilité des performances des équipements réseau.

Équipement médical : Les équipements médicaux tels que les appareils d'IRM, les équipements à rayons X et les systèmes de diagnostic utilisent souvent des dissipateurs thermiques extrudés pour maintenir leur fonctionnement normal et éviter la surchauffe lors d'une utilisation à long terme.

Applications industrielles : Les dissipateurs thermiques extrudés sont utilisés dans divers équipements industriels tels que les alimentations, les variateurs de vitesse et les panneaux de commande, où la gestion thermique est cruciale pour le fonctionnement efficace et à long terme de l'équipement.

Problèmes courants avec les dissipateurs thermiques extrudés

Résistance thermique : Dans certains cas, les dissipateurs thermiques peuvent ne pas dissiper efficacement la chaleur en raison d'une conception inappropriée ou d'une résistance thermique élevée du matériau. Il faut donc sélectionner le bon matériau pour garantir que sa conductivité thermique soit optimisée.

Taille et ajustement : Bien que la technologie d'extrusion offre une grande précision, si la conception du dissipateur thermique ne correspond pas parfaitement au composant électronique, cela peut entraîner une mauvaise dissipation de la chaleur, voire une surchauffe. Par conséquent, lors de la conception, assurez-vous que la taille et la forme du dissipateur thermique s'adaptent parfaitement au composant électronique à refroidir.

Mauvaise circulation d'air : si l'appareil électronique fonctionne dans un environnement avec une mauvaise circulation d'air ou si le boîtier de l'appareil est trop étanche, le dissipateur thermique risque de ne pas pouvoir dissiper efficacement la chaleur. À ce stade, il est nécessaire de s'assurer que l'appareil est bien ventilé pour optimiser l'effet de dissipation de la chaleur.

Corrosion : Bien que l'aluminium lui-même présente une bonne résistance à la corrosion, une corrosion peut se produire à la surface du dissipateur thermique dans des environnements difficiles tels qu'une forte humidité ou un brouillard salin. Ce problème peut être atténué en utilisant des traitements de surface tels que l'anodisation ou la pulvérisation.

Dommages mécaniques : les dissipateurs thermiques extrudés, en particulier ceux dotés d'ailettes acérées, sont susceptibles de subir des dommages mécaniques lors de la manipulation ou de l'installation. Une manipulation soigneuse est requise pendant la production, le transport et l'installation pour éviter tout dommage physique affectant les performances de dissipation thermique.

Problème de rentabilité : bien que les dissipateurs thermiques extrudés soient relativement peu coûteux par rapport aux autres types de dissipateurs thermiques, les coûts initiaux d'outillage et de production peuvent être élevés si des conceptions personnalisées sont nécessaires. Cependant, la commande en grandes quantités peut aider à réduire le coût des produits individuels.

Les dissipateurs thermiques extrudés jouent un rôle essentiel dans les systèmes électroniques modernes, en aidant à gérer les performances thermiques et à assurer une longue durée de vie et la fiabilité des équipements. KingKa est en mesure de fournir des solutions hautement personnalisées et de fabriquer des dissipateurs thermiques de haute précision qui répondent aux besoins spécifiques des applications.

Kingka Tech Industriel Limitée

Nous sommes spécialisés dans l'usinage CNC de précision et nos produits sont largement utilisés dans l'industrie des télécommunications, l'aérospatiale, l'automobile, le contrôle industriel, l'électronique de puissance, les instruments médicaux, l'électronique de sécurité, l'éclairage LED et la consommation multimédia.

Adresse :

Da Long nouveau village, ville de Xie Gang, ville de Dongguan, province du Guangdong, Chine 523598

Courriel :

Téléphone :

+86 1371244 4018