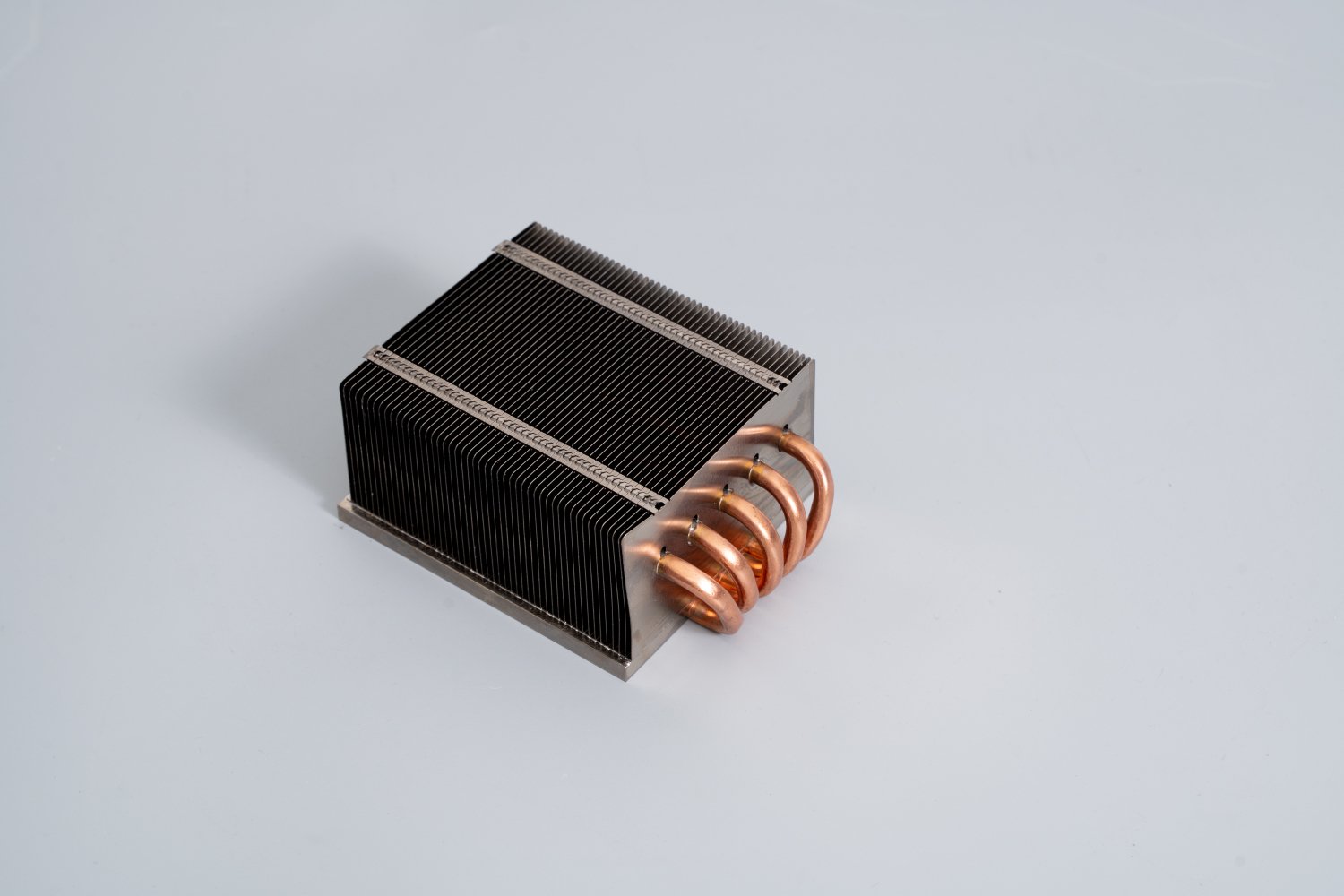

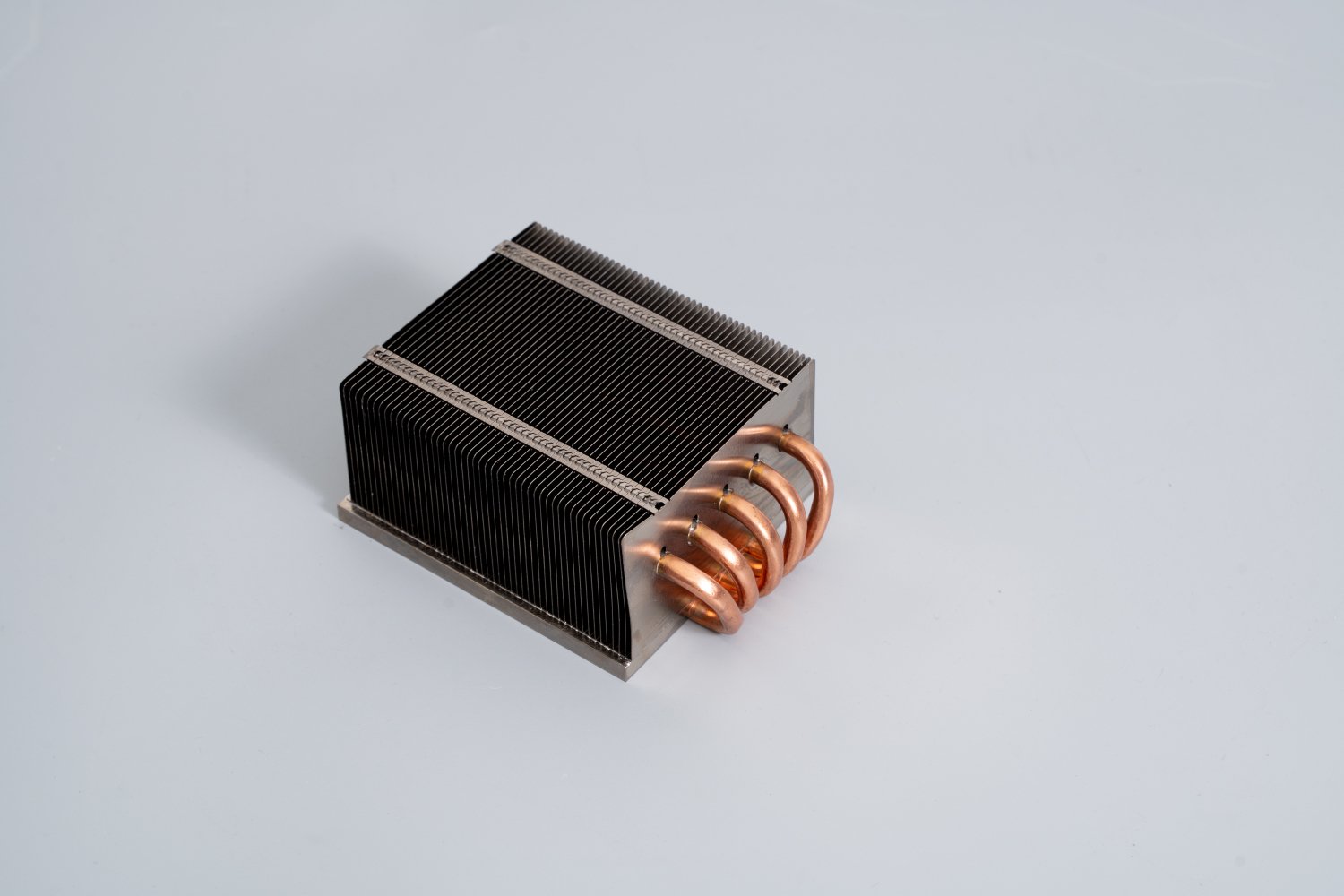

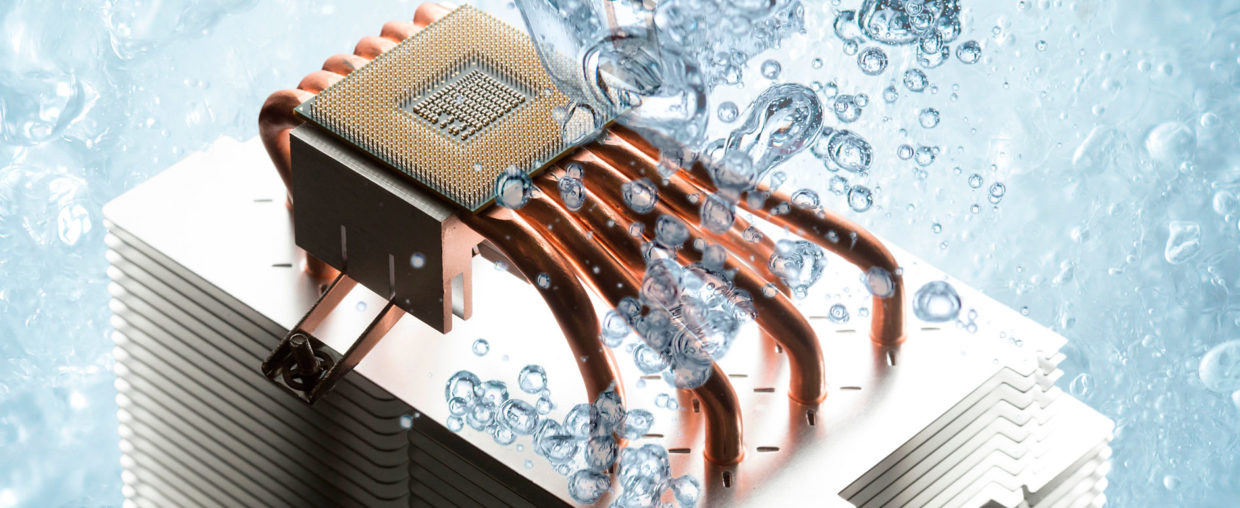

Les assemblages de caloducs sont des dispositifs de transfert de chaleur hautement efficaces. Les assemblages de caloducs utilisent le processus de changement de phase du fluide de travail à l'intérieur du caloduc (liquide en gaz, puis retour à liquide) pour transférer la chaleur et présentent les avantages d'une conductivité thermique élevée, d'une faible résistance thermique, d'une structure compacte et d'une grande fiabilité. Les assemblages de caloducs sont largement utilisés dans la dissipation thermique des équipements électroniques, la collecte thermique solaire, l'aérospatiale et d'autres domaines.

Kingka Tech Industrial Limited est spécialisée dans la fourniture et la production d'assemblages de caloducs. Kingka dispose d'équipements et de technologies de production de pointe et peut personnaliser diverses spécifications et types d'assemblages de caloducs en fonction des besoins des clients. Au cours du processus de production, Kingka contrôlera strictement la qualité des matières premières, utilisera une technologie de traitement précise et un contrôle qualité strict pour garantir les performances et la fiabilité des assemblages de caloducs.

Technologie de fabrication et de traitement des assemblages de caloducs

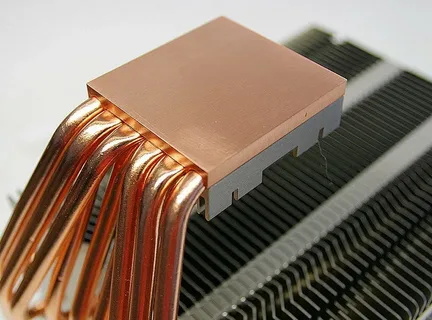

Choisissez des matériaux métalliques appropriés (tels que le cuivre et l'aluminium) pour fabriquer la coque du caloduc. Coupez le tube selon les exigences de conception et nettoyez la surface pour éliminer les impuretés, assurez-vous que les surfaces intérieures et extérieures du tube métallique sont propres et améliorez la conductivité thermique.

Afin de favoriser le reflux du liquide de travail, une structure capillaire est réalisée sur la paroi interne du caloduc. Les méthodes courantes comprennent :

Fixation de treillis métallique : fixer un treillis métallique fin sur la paroi intérieure.

Rainurage mécanique : une structure en forme de rainure est usinée sur la paroi intérieure par traitement mécanique.

Poudre frittée : la poudre métallique est fixée à la paroi intérieure par un processus de frittage pour former une structure poreuse et améliorer la capacité de reflux du liquide.

Remplissage du liquide de travail et scellement

L'air à l'intérieur du caloduc est évacué par un dispositif à vide pour former un environnement sous vide.

Injectez précisément la quantité appropriée de liquide de travail (tel que de l'eau, de l'ammoniac, de l'éthanol) et remplissez-le selon les exigences de conception.

Utilisez le soudage à l'arc sous argon, le soudage au laser ou le soudage par faisceau d'électrons pour le soudage d'étanchéité afin de garantir que la soudure est homogène et ferme.

Traitement de forme et formage

Selon les exigences de l'application, l'ensemble de caloducs est plié, aplati et soumis à d'autres traitements de forme pour répondre aux exigences d'installation de l'équipement.

Contrôlez strictement le changement de forme pendant le traitement pour garantir que l'efficacité du transfert de chaleur n'est pas affectée.

Test d'étanchéité

Utilisez des tests d’étanchéité à l’air (tels que des tests à l’hélium ou des tests à la pression de l’eau) pour détecter l’étanchéité des soudures et des joints afin de garantir qu’il n’y a pas de fuite.

Utilisez un équipement de détection de fuite de haute précision pour détecter le vide interne du caloduc afin de répondre aux exigences de conception.

Essai d'épaisseur

Utilisez des jauges d'épaisseur à ultrasons pour mesurer l'épaisseur de la paroi du caloduc afin de garantir que l'épaisseur de la paroi est uniforme et conforme aux normes de conception.

Pour les composants nécessitant une haute précision, des jauges d'épaisseur laser peuvent être utilisées pour scanner différentes zones afin de détecter la cohérence de l'épaisseur.

Test du produit fini

Une fois les processus ci-dessus terminés, des tests complets sont effectués, notamment des tests de conductivité thermique, des tests de durabilité et des tests de stabilité à différentes températures pour garantir que le produit fini est stable dans diverses conditions environnementales.

Grâce à la technologie de traitement ci-dessus et aux méthodes de test strictes, les assemblages de caloducs peuvent répondre aux exigences d'un transfert de chaleur efficace tout en garantissant que la structure du composant est étanche et que l'épaisseur de la paroi est précise pour répondre aux exigences d'utilisation de différents domaines.

Le traitement de surface des composants des caloducs a un impact important sur leurs performances et leur durée de vie. Les méthodes de traitement de surface courantes comprennent la galvanoplastie, le traitement chimique et le dépôt physique en phase vapeur.

Galvanoplastie : une couche de métal (chrome, nickel, etc.) est déposée sur la surface du composant du caloduc pour améliorer sa résistance à la corrosion et sa finition de surface. La couche de galvanoplastie peut protéger le composant du caloduc de la corrosion environnementale, tout en réduisant l'adhérence de la saleté et en améliorant l'efficacité de la conduction thermique.

Traitement chimique : un film d'oxyde dense ou film de passivation est formé à la surface du composant du caloduc par réaction chimique pour améliorer sa capacité anti-oxydation et anti-corrosion. Cette méthode de traitement est particulièrement adaptée aux matériaux facilement corrosifs tels que les caloducs en aluminium.

Dépôt physique en phase vapeur : des matériaux hautes performances (tels que le carbure de titane, le diamant, etc.) sont déposés à la surface du composant du caloduc sous forme d'atomes ou de molécules pour améliorer sa dureté, sa résistance à l'usure et sa conductivité thermique. La technologie de dépôt physique en phase vapeur permet de contrôler avec précision l'épaisseur et la composition de la couche déposée pour obtenir un revêtement de surface aux propriétés spécifiques.

Les assemblages de caloducs ont été largement utilisés dans de nombreux domaines en raison de leur conductivité thermique efficace et fiable :

Dissipation thermique des équipements électroniques : les assemblages de caloducs peuvent rapidement conduire la chaleur générée par les équipements électroniques, maintenir la température de fonctionnement normale de l'équipement et améliorer la stabilité et la fiabilité de l'équipement.

Collecte de chaleur solaire : les assemblages de caloducs peuvent convertir l'énergie solaire en énergie thermique pour le chauffage, la production d'eau chaude et d'autres domaines. Ses performances efficaces et fiables rendent le système de collecte de chaleur solaire plus stable et plus efficace.

Aérospatiale : Dans le domaine aérospatial, les assemblages de caloducs sont utilisés pour la dissipation de la chaleur et le contrôle de la température afin d'assurer le fonctionnement normal et la sécurité des aéronefs.

Autres domaines : Les assemblages de caloducs sont également largement utilisés dans les automobiles, les navires, les produits chimiques et d'autres domaines pour la dissipation de la chaleur, le contrôle de la température et la récupération de la chaleur.

Afin de garantir le fonctionnement stable à long terme des assemblages de caloducs, un entretien et des soins réguliers sont nécessaires :

Nettoyage : nettoyez régulièrement la surface et l'intérieur du caloduc pour éliminer les impuretés telles que la saleté et la poussière. Vous pouvez utiliser un chiffon doux ou une brosse pour le nettoyage et éviter d'utiliser des objets durs ou des produits de nettoyage corrosifs.

Contrôle : Vérifiez régulièrement si les joints et les joints de l'ensemble caloduc sont intacts pour vous assurer qu'il n'y a pas de fuite ou de desserrage. Vérifiez également si l'extérieur de l'ensemble caloduc est endommagé ou déformé.

Remplacement : si l'ensemble caloduc est endommagé ou que ses performances sont dégradées, il doit être remplacé à temps. Choisissez un nouvel ensemble présentant les mêmes spécifications et performances que l'ensemble caloduc d'origine pour le remplacement afin de garantir la stabilité et la fiabilité du système.

Enregistrement : Établissez un registre de maintenance et d'entretien de l'ensemble de caloducs et enregistrez l'heure, le contenu, les résultats et d'autres informations de chaque maintenance et entretien. Cela permet de détecter et de résoudre rapidement les problèmes potentiels et de garantir le fonctionnement stable à long terme de l'ensemble de caloducs.

Lorsque vous utilisez l'ensemble caloduc, faites attention aux points suivants :

Évitez la surchauffe : assurez-vous que l'ensemble du caloduc fonctionne dans la plage de température de fonctionnement autorisée pour éviter toute dégradation des performances ou tout dommage causé par une surchauffe.

Évitez la corrosion : sélectionnez des matériaux d’assemblage de caloducs et des méthodes de traitement de surface appropriés pour éviter l’érosion de l’assemblage de caloducs par des milieux corrosifs.

Installation correcte : Installez correctement l'ensemble du caloduc conformément au guide d'installation du fabricant KingKa pour garantir l'intégrité et la fiabilité des joints et des joints.

Inspection régulière : Inspectez et entretenez régulièrement l’ensemble du caloduc pour découvrir et résoudre rapidement les problèmes potentiels.

Réparation professionnelle : si l'ensemble du caloduc tombe en panne ou doit être réparé, veuillez contacter un réparateur professionnel ou le fabricant pour la réparation. Ne démontez pas et ne réparez pas l'ensemble du caloduc vous-même pour éviter tout dommage ou risque pour la sécurité.

Kingka Tech Industriel Limitée

Nous sommes spécialisés dans l'usinage CNC de précision et nos produits sont largement utilisés dans l'industrie des télécommunications, l'aérospatiale, l'automobile, le contrôle industriel, l'électronique de puissance, les instruments médicaux, l'électronique de sécurité, l'éclairage LED et la consommation multimédia.

Adresse :

Da Long nouveau village, ville de Xie Gang, ville de Dongguan, province du Guangdong, Chine 523598

Courriel :

Téléphone :

+86 1371244 4018